Hayatımızın vazgeçilmez bir maddesi olan; tencerelerimizden oturduğumuz evlerimize, arabamızdan elektronik cihazlarımıza kadar, günlük yaşantımıza eşlik eden araç gereçlerin pek çoğunda çeliğin varlığı söz konusudur. Sahip olduğu kimyasal ve fiziksel nitelikleri sayesinde, endüstriyel alanlarda yer alarak çeşitli ürünlerin üretim sürecinde bulunan bu alaşım, sağladığı hizmetleri ile geçmişte ve günümüzde olduğu gibi gelecekte de hayatımızda olacak ve bizlere hizmet etmeye devam edecektir.

Çeliğin geçmişine kısaca değinecek olursak; çelik 4000 yıl öncesine dayanan köklü bir tarihe sahiptir. Bazı kaynaklara göre, Hititler’in çeşitli ilkel yöntemlerle çelik ürettiğine dair bilgiler bulunmaktadır. Eski çağlardan bu yana bilinen ve kullanılan çelik, köprü inşasından saat yapımına kadar birçok alanda yer almıştır. Teknolojinin gelişimine paralel olarak ilerleyen endüstriciliğin sayesinde, çeliğin kimyasal ve fiziksel özellikleri de analiz edilmiştir. Bu çalışmaların neticesinde; sınıflarına ve çeşitlerine kadar ve hatta ince detaylarına varıncaya dek birbirinden ayrılmış ve kategorilendirilmiştir.

[renkbox baslik="Bizmut Nedir? Özellikleri, Kullanım Alanları ve Çıkarıldığı Yerler

" link="https://bilgihanem.com/bizmut-nedir/" resim="https://bilgihanem.com/wp-content/uploads/2019/01/bizmut-nedir-ozellikleri-kullanim-alanlari-ve-cikarildigi-yerler.png" renk="siyah" yenisekme="evet"][/renkbox]

Çeşitli metotlarla üretilen çelik geçmiş yıllara oranla daha hızlı, kolay ve düşük maliyetle elde edilmektedir. Zamanla gelişen bu yöntemler, çelik sanayiciliğinin ilerlemesine kaynaklık etmiştir. Dünya Çelik Derneği (Worldsteel) tarafından yapılan açıklamaya göre, 2017 yılının tamamında çelik üretimi %5.3 oranında artışla 1.69 milyar tona yükselmiştir. Dilediğiniz an dilediğiniz bilgilere sahip olmanız için çalışan Bilgihanem.com, çeliğe dair kapsamlı bir makale hazırladı. Merak ettiğiniz tüm detaylara yazımızı okuyarak ulaşabilirsiniz.

Çelik Nedir?

Çelik; sanayiciliğin ilerlemesi ile paralellik gösteren, dolayısıyla ekonomik ve teknolojik gelişimin bir göstergesi olan ticari değere sahip önemli bir alaşımdır. Peki bu maddeye neden alaşım denilmektedir? O halde konunun daha iyi idrak edilmesi için, ilk önce alaşım kelimesinin ne anlam geldiğini açıklayalım.

Çelik; sanayiciliğin ilerlemesi ile paralellik gösteren, dolayısıyla ekonomik ve teknolojik gelişimin bir göstergesi olan ticari değere sahip önemli bir alaşımdır. Peki bu maddeye neden alaşım denilmektedir? O halde konunun daha iyi idrak edilmesi için, ilk önce alaşım kelimesinin ne anlam geldiğini açıklayalım.

Alaşım; bir metalin belirli oranlarda başka bir/birkaç tane metalle ergime (maddenin katı fazdan sıvı faza geçmesi) yoluyla birleşmesi ile oluşan yeni metale verilen genel bir addır. Burada değinmemiz gereken bir ayrıntı ise; bazı kaynaklarda yer alan bilgilere göre, birleşen maddelerin her ikisinin de metal olma şartıdır. Lakin, bu maddelerden bir tanesinin metal olması durumunda da, uygun ortamın sağlanmasıyla alaşım elde edilmektedir.

Şimdi bu veriler ışığında, çeliğin meydana gelmesinde rol oynayan maddelerin neler olduklarını, çeliğin nasıl üretildiğini, çeşitlerini ve sınıflarını inceleyelim. Çelik; bileşiminde %0,2-%2,1 oranlarında karbon (C) bulunan ve karbon-demir (Fe) karışımının neticesinde oluşan bir alaşımdır. Alaşımı oluşturan diğer elementlerden bazıları da; vanadyum (V), volfram (W), magnezyum (Mg), krom (Cr) ve kobalttır (Co).

Bileşimdeki karbon miktarı, çeliğin hangi sınıfta yer alacağını belirlerken, sertleştirme vazifesini ise, demir ile birleşerek alaşım oluşturan karbon ve diğer elementler üstlenmektedir. Çeliğin sertliğini, sünekliğini (kuvvet uygulanan malzemenin kuvvet doğrultusunda, şekil değişimine müsaade etmesi) ve gerilme noktasını da alaşımda bulunan elementler ve bu maddelerin bileşime katılım oranları sağlamaktadır.

Alaşımda bulunan karbon miktarı artırıldığında sertleşen çeliğin süneklik oranı ise düşer. Eğer çelik üretimine; volfram, molibden (Mo), mangan (Mn), nikel (Ni) ve kobalt gibi elementler katılırsa çeliğin paslanmaz hale gelmesi ya da daha sert olması sağlanır.

Çeliğin Özellikleri Nelerdir?

Yazımızın bu bölümünde çeliğin hangi özelliklere sahip olduğunu inceleyeceğiz.

Yazımızın bu bölümünde çeliğin hangi özelliklere sahip olduğunu inceleyeceğiz.

- Az miktarda karbon içeren demir cüruflu çeliklere dövme demir denilmektedir. Yüksek oranda karbon ihtiva eden alaşımlı çeliklere ise dökme demir adı verilmiştir.

- Çelik alaşımında ana element maddesi olan karbon, çeliğin akma ve çekme dayanıklılığını artırır.

- Genellikle demir ile karıştırılan çelik, demirden daha sert ve hafif bir özellik gösterir.

- Çelik sahip olduğu kimyasal niteliği sayesinde, kaynak işlemleri için uygun bir alaşımdır.

- Çeliğe gerekli ısıtma işlemi uygulandığında; presleme, dövme ve haddeleme metotları ile istenilen şekil verilebilmektedir.

- Isıl işlemlere duyarlı olan çeliğe, ısıl işlem uygulanarak elektriksel, mekanik ve fiziksel özellik kazandırılabilir.

- Korozyona (kireçlenme, paslanma vb. de denilen madenlerin elektriksel, kimyasal ya da mekanik sebeplerle aşınması) ve yüksek sıcaklığa dayanıklılığı artırılabilir. Ayrıca istenilen derecede sertliğe kavuşması da sağlanabilir.

- Çeliğin fiziksel ve mekanik özellikleri ihtiva ettiği dönüşüm ürünlerinin miktarına, cinsine ve metalografik yapısına bağlı olarak değişim göstermektedir.

- Çeliğe su verme olarak adlandırılan bir işlem ile kızdırılmış çeliğe su verildiğinde, kristal özelliği değişim gösterir ve sertleşir.

- %100 geri dönüştürülebilen, imalatı ve üretimi kolay olan paslanmaz çelikler ısıya ve korozyona karşı dayanıklılık gösterir.

- Metaller ve plastikler ile kaplama yapılabilir.

Çelik Sınıfları Nelerdir?

Çelik alaşımları içerdikleri karbon oranlarına göre üç kategoride sınıflandırılmıştır.

Düşük Karbonlu Çelikler

Yumuşak çelikler olarak da bilinirler. Bu grup %0,20’ye kadar karbon içerebilir. Karbon oranı düşük olduğu için ısıl işlem ile yeterince sertleştirilemez. Lakin; nitrasyon, sementasyon ve yüzey sertleştirme işlemleri gibi uygulamalar ile sertleştirilebilir. Çekme mukavemetleri düşüktür.

İyi bir kaynak olma özelliği gösteren düşük karbonlu çelikler, dünya çelik üretiminde en büyük orana sahip gruptur. Yassı mamuller, inşaat sektörü ve temel yapılarda kullanılan çelik profil ve çubuklar bu sınıfa girmektedir. Düşük karbonlu çelikler; yapı ve inşaat sektörü, cıvata, somun ve ıslah edilebilir makine parçaları imalatında kullanılmaktadır.

Orta Karbonlu Çelikler

Orta derecede mekanik özellik gösteren bu çelikler, %0,20-0,60 oranında karbon içerebilir. Orta derecede sertleştirilme yeteneğine sahip olan bu grup ısıl işlem ile yeteri kadar sertleştirilebilir. Çekme mukavemetleri düşük karbonlu çeliklere göre daha yüksektir ancak kaynak yetenekleri ise düşüktür. Bu sınıfta yer alan çeliklerin özellikle alaşım elementi içerenlerin, kaynak işlemlerinde oldukça dikkatli olmak gereklidir.

Şekil alma ve işlenebilme niteliği, yumuşak çeliklerden daha düşük olan bu sınıf genellikle makine imalat endüstrisinde tercih edilmektedir. Orta karbonlu çelikler; gemi şaftı, makine, cıvata, somun, uskur, dişli çark, dingil, mili, transmisyon mili, frezeli mil, manivela kolu, ray kazma, yük kancası ve kürek gibi ürünlerin üretiminde kullanılır.

Yüksek Karbonlu Çelikler

Sünekliği düşük, mukavemeti yüksek olan bu grup %0,60’dan daha fazla karbon içermektedir. İhtiva ettiği karbon oranına göre sertten çok serte doğru bir niteliğe sahip olan çelikler, ısıl işlemlerle sertleştirilerek çok yüksek sertliğe kavuşturulabilir. Dolayısıyla dayanıklılığı ve kesiciliği de diğer çelik sınıflarından daha fazladır. Yüksek karbonlu çelikler, düşük ve orta karbonlu çeliklere nazaran daha kolay su alabilir ve elde edilen martenzitik yapının sertliği de daha fazla olur.

Oldukça düşük kaynak özelliğine sahip olan bu grubun şekil alabilme ve işlenme yetenekleri de diğer sınıflara göre düşüktür. Yüksek karbonlu çelikler bilhassa takım ürünlerinde kullanılmaktadır. Yüksek karbonlu çelikler; spiral ve yaprak yaylar, cıvata, somun, şaft, mil, kesici basit takımlar, makas, zımba, greyder bıçağı, kepçe dişlisi, eğe keser, ağaç testeresi ve yüksek mukavemetli makine parçaları gibi ürünlerin üretiminde kullanılır.

Çelik Çeşitleri Nelerdir?

Yazımızın bu bölümünde türlerine göre gruplandırılmış çelikleri inceleyeceğiz.

Paslanmaz çelikler

Paslanmaz çeliğin cinsine ve kalitesine göre ciddi farklılıklar göstermektedir. Özellikle korozyona dayanıklı ürünler için kullanılan fakat içerdikleri elementlere, malzemenin şekillendirme metoduna, malzemenin ısıl işlem durumuna ve diğer değişkenlere göre paslanmaz çelik malzemeler farklı özellik gösterirler.

Çeliğe paslanmazlık özelliği kazandırmak için; çeliğin alaşımında nikel ve krom oranı ile yüzeyde oksit tabakası oluşturulur. Meydana gelen bu oksit tabakasının yüzeyde kalması için, çeliğin sertliğini ve dayanıklılığını artıran krom oranının %10’un üzerinde olması gerekir.

Korozyona dayanıklı paslanmaz çelikler, ihtiva ettikleri krom oranları ve alaşımdaki elementlere göre kendi arasında çeşitlere ayrılır. Bu türler ise; ferritik, martentizik ve ostenitik paslanmaz çelikler olarak adlandırılır.

İmalat Çelikleri

İçerdikleri yüksek oranlı karbondan dolayı karbon çeliği olarak da bilinir. İhtiva eden karbon miktarına paralel olarak sertliği artış gösterirken toklukları ise aynı oranda azalış gösterir. Motor, makine, taşıt ve aparat yapımında dişliler, miller, cer kancaları ve kalıp setlerinde kullanılan bu tür; kendi arasında kimyasal analizleri, çekme mukavemeti ve özel imalat çelikleri olarak üç gruba ayrılır.

Otomat Çelikleri

Üretim esnasında, yüksek kesme hızları ve buna bağlı olarak işlem zamanı, iyi yüzey kalitesi, takım ömrü, daha düşük kesme kuvvetleri kullanarak sağlanacak olan enerji tasarrufu gibi özellikler, diğer faktörlerle birlikte malzeme kalitesiyle alakalıdır. Bu kaliteyi sağlamak amacıyla otomat çelikleri geliştirilmiştir.

İşlenmiş olan yüzeyleri talaş veren çelik çeşidi olan bu tür talaşların kırılganlığına bağlı olarak otomatik tezgahlarda kolay işlenme özelliği gösterir. Kurşun ile alaşımlandırılmış formda da bulunabilen otomat çelikleri, semente ve ıslah edilebilme niteliklerine sahiptir.

Takım Çelikleri

Bazı genel özelliklere sahiptir. Bu nitelikler ise şu şekildedir. Yüksek taşıma direnci ve çekme dayanımı, temiz ve homojen mikro yapı, yeterli derecede akma dayanımı ve süneklik, yüksek tokluk ve sertlik, ısıl işlem sonrasında homojen bir sertlik dağılımıdır.

Kullanım alanı ve çalışma sıcaklığına göre, sıcak iş takım çelikleri, soğuk iş takım çelikleri, yüksek hız takım çelikleri ve plastik kalıp çelikleri olarak kategorilendirilir. Bu malzemeleri birbirinden ayıran nokta ise, sertlik ve bu sertliğin temperleme sıcaklığı ile değişimidir. Alaşımlı ve alaşımsız olarak birbirinden ayrılan takım çelikleri, endüstride malzemelerin şekillendirilesinde kullanılır.

Yay Çelikleri

Esneklik kabiliyeti, yük dayanımı ve kırılmaya karşı sınırsız emniyet gibi özelliklere sahip olması istenilen bu tür, şekil değişimi yüksek çeliklerdir. Bu nitelikler, ısıl işlem ve uygun çelik seçimi ile sağlanabilir.

Cıvata ve Somun Çelikleri

Talaşlı üretime ve soğuk şekillendirme işlemlerine uygunluk gösterir.

Kazan Çelikleri

Kaynak yapılabilen, yüksek sıcaklıklara dayanıklı olan bu türün korozyon direnci ve mekanik özelikleri, çeliğin içerdiği alaşım elementlerinin miktarına ve türüne bağlı olarak değişiklik gösterir.

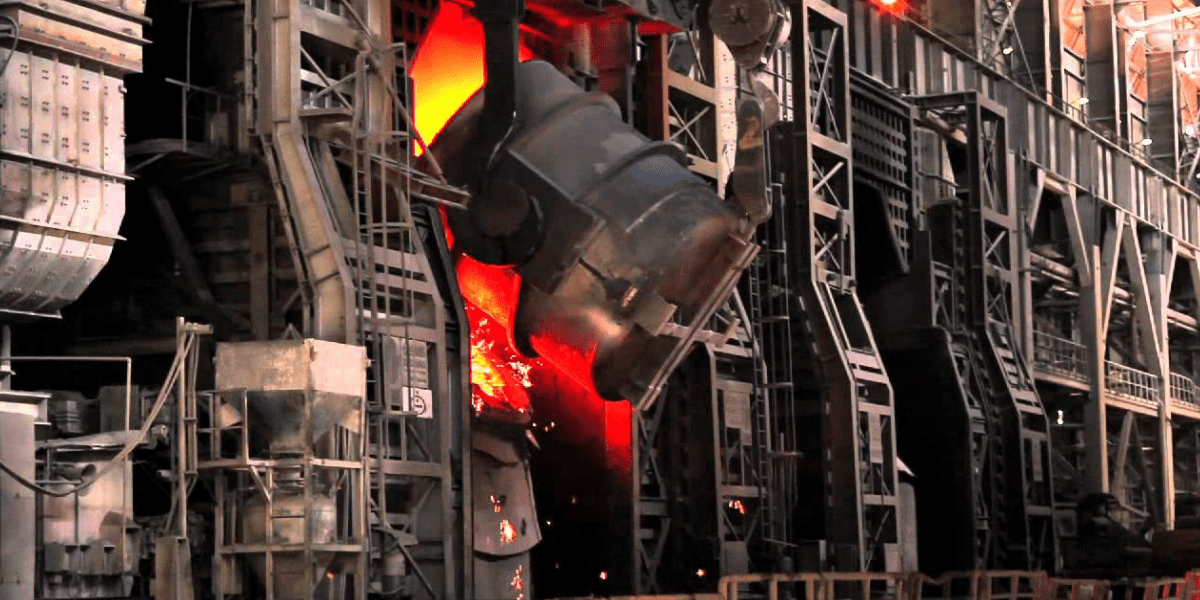

Çelik Nasıl Üretilir?

Çelik, teknolojik uygulamaların eşliğinde çeşitli yöntemler sonucu üretilmektedir. Bu metotlar; Bessemer-Thomas tekniği, Siemens-Martin tekniği, bazik oksijen fırını tekniği ve elektrikli fırın tekniği olarak birbirinden ayrılmaktadır. Şimdi, eskiye nazaran daha kolay, hızlı ve ucuz elde edilen çeliğin hangi yollarla ve nasıl imal edildiğini inceleyeceğiz.

Çelik, teknolojik uygulamaların eşliğinde çeşitli yöntemler sonucu üretilmektedir. Bu metotlar; Bessemer-Thomas tekniği, Siemens-Martin tekniği, bazik oksijen fırını tekniği ve elektrikli fırın tekniği olarak birbirinden ayrılmaktadır. Şimdi, eskiye nazaran daha kolay, hızlı ve ucuz elde edilen çeliğin hangi yollarla ve nasıl imal edildiğini inceleyeceğiz.

Bessemer-Thomas Çelik Üretim Tekniği

Aslında 1851 yılında Amerikalı William Kelly tarafından keşfedilen bu metot adını, ilk olarak 1855 yılında bulan ve daha sonra patentini alan kişi Henry Bessemer’den almıştır. Çinliler ise teknikle ilgili yeni gelişmelere imza atmışlardır.

Kısa zamanda çok miktarda çelik üretiminin mümkün olduğu ve pikin bünyesinde bulunan yabancı maddelerin hızla yok edilebildiği bu yöntem; ergimiş demir içerisinden hava üfleyerek oksidasyona maruz bırakılan demirin içinden impuritelerin giderilmesi temeline dayanmaktadır.

25-30 dakika civarında süren bu yöntemin nasıl uygulandığına değinecek olursak; Bessemer Konvertörü adı verilen, iç çapı 3,5 metre civarında, yüksekliği 6-7 metre ve 8-30 ton kapasiteye sahip olan oval şekilli, dolomit ve kil ile astarlanmış çelik bir konteyner içerisinde gerçekleşir.

Konvertörün üst kısmında yer alan açıklıktan demir eklemesi yapılır ve oluşan eriyik üründe bu bölümden dökülür. Alt tarafta ise bazı kanallar ve delikler bulunmaktadır. Bunlara tuyer denilmektedir. Bu bölümlerden iç kısma metal banyosuna basınçlı hava üflenir. Üflenen bu havada, zeminin altında bulunan hava kutusundan tuyerlere geçer.

Konvertör, imal edilen çeliği geri boşaltabilecek biçimde 1800 dönebilir ergonomiye sahip olarak çift yatak üzerine oturtulacak şekilde tasarlanmıştır. Bu yataklardan birinde bulunan otomatik bir vana ile basınçlı havanın fırına verilmesi sağlanır.

Fırının dış cephesi çelik konstrüksiyon olarak dizayn edilmiş, iç tarafı da yüksek sıcaklığa dayanıklı tuğlalarla örülmüştür. Ayrıca fırının içine katı kireçtaşı yerleştirilmiştir. Bunun nedeni ise, hava üflemeden önce silis, karbon ve manganez gibi istenmeyen oksitli bileşikleri üfleme esnasında yakmak ve cüruf (tamamen saf olmayan metaller ergitildiği zaman yoğunluk farkı nedeniyle yüzeyde biriken daha hafif metallerdir. Hafif metalin havaya temas edip oksitlenmesiyle oluşur.) haline getirmektir.

Bu işlem; hava üflendiği için artan azot oranından ve çeliğin istenilen kalitede olamaması gibi durumlardan dolayı artık günümüzde pek uygulanmamaktadır. Ayrıca fosfor (P) ve kükürt (S) oranı yüksek olan ham demirden bu metotla çelik üretilememektedir.

Thomas Çelik Üretim Tekniği

Bessemer konventerine çok benzeyen ve ayrım noktası olarak gösterilen tek fark ise astarın asidik silika tuğlalar yerine bazik dolomit tuğlalarla örülmüş olması durumudur. 1876 yılında keşfedilen bu metot adını, Thomas Gillahrist tarafından yapılan bazı işlemlerden almıştır. Gillahrist, ham demirdeki fosfor ve kükürtün yakılmasını sağlayan bir fırın geliştirmiştir. Thomas konverteri; 8 metre yüksekliğe, 5 metre iç çapa ve 100 tonluk bir kapasiteye sahiptir.

Thomas tekniği ile kısa üfleme süresinde, sisteme enerji vermeden yüksek miktarda çelik üretmek mümkündür. Ayrıca fosforun oksitlenerek yanmasından dolayı çelikte gevreklik meydana gelmemesi istenilen bir durumdur. Ancak hurda işlenemeyen bu yöntemle imal edilen çeliğin işleme kabiliyeti ise oldukça sınırlıdır.

Siemens-Martin Çelik Üretim Tekniği

Fransız Martin ve Alman Siemens tarafından keşfedilen bu teknik, geçmiş yıllarda çelik üretiminde önemli bir yere sahip olmuştur. Bu yöntemin nasıl uygulandığına değinecek olursak; Siemens Martin fırını kullanılarak, hurda demir ve çelik ürünlerinin eritildikten sonra geri kazanılması temeline dayanmaktadır.

Yüksek ısıya dayanıklı malzemelerle yapılmış olan, farklı kanallardan alınan baca ve hava gazlarıyla ısıtılan fırında, çelik sabit ya da devrilebilen 100-300 ton kapasiteli fırında ergitilir. Ayrıca bu fırın küçük bir banyo derinliğine ve geniş bir yüzeye sahiptir.

17000C’ye kadar ısıtılan fırınlarda oksijen bakımından zengin olan alevle karbon yakılır. Bu şekilde ergitilen hammadde ve ergimiş olan çelik hazneye akıtılır. Bu işlemlere ek olarak yapılacak olan uygulamalardan sonra yaklaşık olarak 5-10 saatlik bir çalışmanın neticesi olarak çelik elde edilir. Ayrıca bu teknikte, Bessemer süreci gibi astarın türüne göre bazik ve asit olarak adlandırılır. (Bazik Siemens-Martin Tekniği ve Asidik Siemens-Martin Tekniği)

Oksijen Üfleme ile Çelik Üretim Tekniği (Bazik Oksijen Fırını)

İlk defa, Avusturya’nın çelik üretiminde lider olan kasabaları Linz ve Donawitz’de geliştirilen bu yöntem, yüksek fırından alınan ergimiş demirin sıvı çelik haline getirildiği konverterlerdir. Dünya çapında, çelik üretiminde kullanılan metotlar arasında bir değerlendirme yapılacak olursa, en çok bazik oksijen fırını kullanılmaktadır.

Çelik imalatında en çok tercih edilen ve üretimi yaklaşık olarak 15-20 dakika süren bu yöntemde, saf oksijenler kullanıldığı için tepkimeler hızlı gerçekleşir ve istenmeyen azotun ısıtılması için enerji harcanmayacağından sıvı metal daha iyi ısınır. Ayrıca üretilen çelikte, oldukça düşük oranda azot (N) ihtiva etmesi de istenilen bir durumdur.

Bazik oksijen fırınları, adından da anlaşılacağı gibi bazik karakterde MgO refrakter tuğlalarla astarlanmıştır. Fırınlar; 10,33 metre yüksekliğe, 7,9 metre dış çapa, 0,92 cidar çapa, 290 m3 çalışma hacmine ve 250 ton kapasiteye sahiptir.

Fırına yüklenecek olan hurda (hurdalarda % Cu, Sn, Cr, Ni ve Mo oranlarının toplamının %0,13 değerini geçememesi gerekmektedir) oranları, sıvı pik demir (%43 oranında karbon, %1 ya da daha az Si içerir), cüruf (atık) yapıcı katkı maddelerinin miktarı, fırına oksijen üfleyen mızrak yüksekliği ve üfleme zamanı bilgisayar ortamında otomatik olarak kontrol edilmektedir.

Bazik oksijen fırını yaklaşık 45 derece eğimli iken içerisine doğru hesaplanan miktar kadar (yaklaşık olarak %25-30’u kadar) hurda malzeme yüklenir. Sonraki aşamada üzerine sıvı pik metal eklenir. Konventer dikey konuma getirilerek oksijen borusu sıvı şarjın üzerine daha önce tespit edilmiş bir mesafeye kadar indirilir.

Oksijen verilmeye başlandıktan sonra fırının üst kısmından cüruf yapıcı madde ilave edilir. Oksijenin kısmen kimyasal birazda banyoyu karıştırıcı etkisi vardır. Basınçlı oksijen banyoyu karıştırır ve tasfiye reaksiyonları hızlanır. Oksijen sıvı şarjın yüzeyine değer değmez demir oksidin oluşumuna sebep olan reaksiyonları başlatır.

Bu çalışmalara ek olarak uygulanacak olan bazı işlemler neticesinden sonra, çeliğin 1537-16500C kimyasal analizi yapılır ve ikinci bir arıtmaya ya da doğrudan sürekli döküm ünitelerine gönderilir. Sürekli döküm bölümlerinde katı hale getirilen çelik, yarı bitmiş olarak kare, dikdörtgen ya da plaka formundaki kükürtler haline getirilir. Bazik oksijen fırın yöntemiyle üretilen her ton çeliğe karşılık olarak 60-100 kg cüruf açığa çıkmaktadır.

Elektrik Ark Fırınlarında Çelik Üretim Tekniği (EAF)

Günümüz çelik üretim teknikleri arasında en üstün olarak kabul edilen bu yöntem, 1899 yılında Fransız Heroult tarafından uygulama çalışmalarına tabi tutulmuştur. Elektrikli ark fırınlarını bazik oksijen fırınlarından ayıran bazı temel noktalar vardır. Bunlardan bir tanesi, sıvı pik metalin yerine hurda kullanımıdır.

Yaklaşık olarak 200 ton kapasiteye sahip olan ark fırınlar Siemens-Martin fırınlarından daha yüksek sıcaklıklara ulaşabilmektedir. Yüksek sıcaklıklı fırınlarda hurda çelik ergitilir ve tekrardan yüksek kaliteli çeliğe dönüştürülür. 45 dakika ila 2 saat arası süren üretimde hurdalar tamamen eridiğinde, fırın sıcaklığı 16500C üzerine çıkar.

Bu çalışmalara ek olarak uygulanacak olan bazı işlemler sonucunda çelik elde edilir. Günümüzde 90 dakika civarında süren geliştirilmiş elektrikli ark ocaklarında, her ergitmede 150 ton çelik üretimi gerçekleştirilmektedir. Bu teknik elektriğin ucuz olduğu ülkelerde en sık tercih edilen yöntemdir.

İndüksiyon Ocakları

Bu yöntemde, oksitleyici bir alev bulunmadığından alaşım elementlerinin yanma oranı düşük olmaktadır. Dolayısıyla çelik üretiminde ekonomik yarar sağlamaktadır. Ayrıca bu metodun diğer faydası ise, atmosfer kontrolünün yanı sıra, indirgeyici cüruf oluşturma imkanları olduğundan temiz çelik elde edilmesidir.

Bu fırınlar genel itibari ile 16 ton kapasiteye sahiptir ve asidik ya da bazik astarlı olarak birbirinden ayrılmaktadır. Ergitme süresi daha kısa olan asidik astarlı fırınlarda kükürt ve fosfor giderilemezken, bazik astarlı fırınlarda ise yüksek oranla giderilmektedir.

Çeliğin En Çok Üretildiği Ülkeler Nerelerdir?

Yazımızın bu kısmında, aralarında Türkiye’nin de bulunduğu, çelik üretiminde başı çeken bazı ülkelerin nereler olduğunu inceleyeceğiz.

Yazımızın bu kısmında, aralarında Türkiye’nin de bulunduğu, çelik üretiminde başı çeken bazı ülkelerin nereler olduğunu inceleyeceğiz.

Çin Halk Cumhuriyeti; 2015 yılında, dünyada toplam çelik üretiminin %50.3’ü için 803,83 milyon mt ham çelik üretimi gerçekleştirmiştir.

Japonya; 2015 yılında, gerçekleştirdiği çelik üretimini yaklaşık olarak 105,15 milyon mt’ya yükseltmiştir.

Hindistan; kalabalık bir nüfusa sahip olmasıyla bilinen bu ülke 2015 yılında, 89,58 milyon mt ham çelik üretmiştir.

Amerika Birleşik Devletleri; ABD’deki çelik şirketleri, 2015 yılında dünya ham çelik üretiminin 78,92 milyon mt tonunun üretimini gerçekleştirmiştir.

Rusya; 2015 yılında 71.11 milyon mt çelik üretimi yapmıştır.

Güney Kore; 2015 yılı verilerine göre, 69.73 milyon mt çelik üretimi gerçekleştirmiştir.

Almanya; otomotiv sektöründe önemli bir konumda bulunan bu ülke 2015 yılında, 42.68 milyon mt çelik üretmiştir.

Brezilya; 2015 yılında 33.25 milyon mt çelik üretmiştir.

Türkiye; son yıllarda birçok alanda önemli gelişmelere imza atan ülkemiz 2015 yılında, 31,52 milyon mt çelik üretmeyi başarmıştır.

Ukrayna; 2015 yılında 22.93 milyon mt çelik üretimi gerçekleştirmiştir.

Çeliğin Kullanım Alanları Nelerdir?

Çelik; yapı sektöründen sağlık alanına kadar hayatımızın büyük bir bölümünde bulunan önemli ve değerli bir alaşımdır. Öyle ki; hastanelerde bulunan araç gereçlerde, yediğimiz gıdaların pişirilmesinden saklanmasına kadar güvenle kullandığımız özel bir malzemedir.

Çelik; yapı sektöründen sağlık alanına kadar hayatımızın büyük bir bölümünde bulunan önemli ve değerli bir alaşımdır. Öyle ki; hastanelerde bulunan araç gereçlerde, yediğimiz gıdaların pişirilmesinden saklanmasına kadar güvenle kullandığımız özel bir malzemedir.

Vücutta ve gıdalarda kimyasal olarak değişikliğe sebep olamayan paslanmaz çelik; diz kapakları ve kalçalar, protezler, vidalar, iğneler ve neşter gibi sağlık malzemelerinde kullanılır. Yemeklerin kokusu ve rengi gibi özelliklerini bozmayan paslanmaz çelik; fırın kalıpları, kaplanmış tencereler, tabaklar, yiyecek ve içecekler için üretilen saklama kaplarında güvenle tercih edilir.

Küçük ev aletleri, beyaz eşyalar, renkli televizyon tüpleri, endüstriyel mutfaklar, otomotiv sektörü, kağıt ve sabun sanayi, süthane araç gereçleri, deri, kimya ve petrol endüstrisi, bira fabrikaları, havacılık endüstrisi, buhar kazanları, nükleer mühendislik, iletişim araç gereçleri, egzoz üretimi dekoratif borular, ısıya dayanıklı parçalar ve konteyner gibi ürünlerin üretiminde paslanmaz çelik kullanılmaktadır.

Çeliğin Faydaları Nelerdir?

Günlük yaşantımızın büyük çoğunluğunda bulunan çelik, sahip olduğu özellikleri sayesinde pek çok ürünün üretiminde yer alır ve bizlere türlü hizmetler sunar. Bunlardan bir tanesi de paslanmaz çeliğin bizlere sağladığı faydalardır.

Günlük yaşantımızın büyük çoğunluğunda bulunan çelik, sahip olduğu özellikleri sayesinde pek çok ürünün üretiminde yer alır ve bizlere türlü hizmetler sunar. Bunlardan bir tanesi de paslanmaz çeliğin bizlere sağladığı faydalardır.

[renkbox baslik="Demir Nedir? Özellikleri, Kullanım Alanları ve Çıkarıldığı Yerler

" link="https://bilgihanem.com/demir-nedir/" resim="https://bilgihanem.com/wp-content/uploads/2017/02/demir-nedir-ozellikleri-kullanim-alanlari-ve-cikarildigi-yer.jpg" renk="gri" yenisekme="hayir"][/renkbox]

Paslanmaz çelikten yapılan ve yıllarca kullanılabilen mutfak eşyaları, korozyona ve kırılmaya karşı dirençlidir. Ayrıca yüksek ısıya karşı dayanıklılık gösterir ve kolay kolay deforme olmaz. Çevre dostu olarak bilinen bu malzemeyi temizlemek için ağır kimyasal kullanımına da gerek yoktur. Çünkü sert temizlik ve az bakıma ihtiyaç duyar.

Hijyen ve sağlık bakımından onaylanmış olan bu madde hastanelerde ve gıda sektörlerinde ilk tercih edilenler arasında yer alır. Çizilmeyen ve ezilmeyen, bulaşık makinesinde yıkanabilen ve gıdaların özelliklerini etkilemeyen, yemeğin tadında değişikliğe sebep olamayan paslanmaz çelik; beyaz eşyalar, elektrikli ev aletleri, mutfak eşyaları ve diğer pek çok alanda kullanılarak hizmet verir.